반도체 제조 공정에서 **Process Chamber(프로세스 챔버)**는 웨이퍼 위에 정밀한 박막을 형성하거나, 특정 패턴을 식각하는 등 핵심 공정을 수행하는 장치입니다. CVD, ALD, Etcher 등 공정에 따라 형태는 다르지만, 그 내부 구성은 공통적인 핵심 하드웨어로 구성되어 있습니다. 본 글에서는 반도체 진공장비에서 Process Chamber의 하드웨어 구성요소와 기능을 설명합니다.

1. Process Chamber(Module)란 무엇인가?

Process Chamber는 웨이퍼를 처리하는 실제 공간이며, 다양한 가스, 플라즈마, 열, 진공 환경이 정밀하게 제어되는 공간입니다. 공정에 따라:

- CVD (Chemical Vapor Deposition): 화학 반응으로 박막을 증착

- ALD (Atomic Layer Deposition): 원자 단위로 증착

- Etcher (Dry Etching): 플라즈마 또는 화학 반응으로 식각

이 모든 과정이 Process Chamber 내부에서 진행됩니다. Chamber 내부는 외부 환경과 격리된 진공 상태이며, 정밀한 온도와 압력 제어가 핵심입니다.

2. Process Chamber의 기본 구조

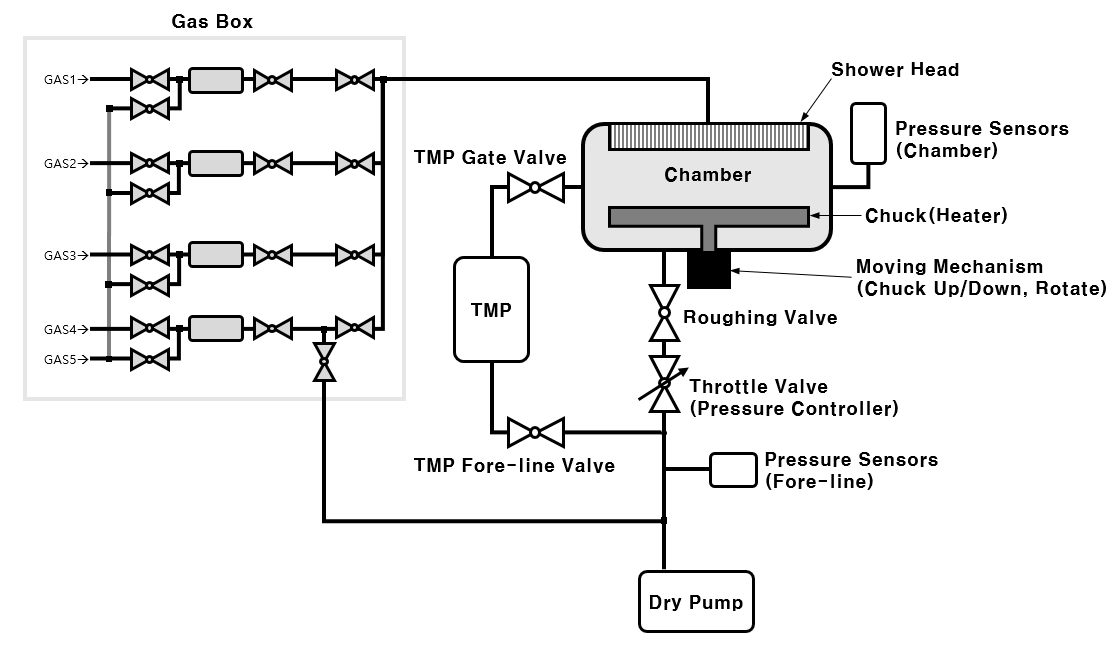

Process Chamber는 단순히 밀폐된 공간이 아니라, 다음과 같은 복잡한 시스템으로 구성됩니다.

2.1 Chamber Body (챔버 본체)

- 알루미늄 합금 또는 스테인리스 재질

- 내부는 세라믹 코팅 및 파티클 방지 설계

- 진공 씰(O-ring, metal seal)로 외부와 완전 격리

2.2 Upper Electrode / Showerhead (상부 전극 또는 샤워헤드)

- 가스를 균일하게 분사

- RF 전극으로 플라즈마 발생 병행

- 반응 영역의 균일도 확보에 중요

2.3 Lower Electrode / Chuck (하부 전극 또는 척)

- 기능: 웨이퍼를 고정하고, 온도 조절 및 RF 전원을 공급

- 종류:

- ESC (Electrostatic Chuck): 정전기력으로 웨이퍼 고정

- He Backside Cooling: 웨이퍼 뒷면에 헬륨 가스를 공급해 냉각 효율 향상

- 온도 조절 방식: 히터와 냉각 유로 내장

3. 진공 시스템 구성 요소

3.1 Vacuum Pump (진공 펌프)

- Dry Pump + Turbo Pump (High Vacuum Chamber) 조합

- 역할: 챔버 내부의 잔류 가스 제거 및 진공 유지

- 제어 방식: 자동 시퀀스를 통한 단계적 압력 제어 (Fast Pumping, Slow Pumping 등)

3.2 Throttle Valve (스로틀 밸브)

- 기능: 진공펌프의 배기량 조절을 통해 챔버 압력 유지

- 제어 시스템: PID 제어를 통해 목표 압력값에 따라 밸브 개도 조절

3.3 Vacuum Gauge (진공 게이지)

- 종류: Cold Cathode, Pirani Gauge 등

- 역할: 챔버 내 압력을 실시간 측정하여 컨트롤러로 피드백 제공

4. 가스 공급 시스템 (Gas Delivery System)

4.1 MFC (Mass Flow Controller)

- 기능: 각 공정 가스를 정밀하게 유량 제어

- 정밀도: ±1% 이내 정밀 제어 가능

- 특징: 공정 재현성을 높이는 데 핵심 역할

4.2 Valve (밸브)

- 종류: Upstream, Downstream, Purge Valve

- 기능: 가스의 흐름, 차단, 배기 제어

- 구성: 일반적으로 Pneumatic Actuator 방식

4.3 Gas Line / Showerhead 연결

- 각 가스는 MFC → Valve → Showerhead 경로로 전달되어, 챔버 내부로 균일하게 분사됨

- 반응가스, 캐리어가스, 퍼지 가스 등이 독립적으로 라우팅됨

5. 온도 제어 시스템

공정 특성상 정밀한 온도 제어가 필수입니다.

5.1 Chuck Heater (히터 내장 척)

- 재질: 세라믹 기반

- 제어: PID 기반 온도 컨트롤러

- 정밀도: ±1도 이내 유지

5.2 Cooling System

- 냉각매체: DI Water 또는 Chiller 기반 냉매

- 헬륨 가스 백사이드 쿨링으로 열전달 효율 향상

6. 플라즈마 발생 시스템 (Plasma Source)

특히 Etcher와 PE-CVD, ALD에서는 플라즈마가 핵심입니다.

6.1 RF Generator

- 기능: RF 전원으로 플라즈마 생성 (주파수: 13.56MHz 등)

- 구성: Matching Network + Power Generator

6.2 Electrode Configuration

- 상부 전극과 하부 전극 사이 전위차로 플라즈마 발생

- 플라즈마 균일성 확보를 위해 고르게 분포된 전극 설계가 중요

7. Chuck Up/Down 메커니즘

7.1 Pneumatic Cylinder 방식

- 기능: 챔버 내 로딩 시 Chuck이 하강 → 웨이퍼 수신 → 상승

- 제어: Solenoid Valve와 Air Regulator로 Up/Down 제어

- 특징: 단순하지만 유지보수 편리

7.2 Motorized Lift 방식 (고사양 ALD/CVD 장비)

- 기능: Servo (or Stepping) Motor로 Chuck을 정확한 높이로 리프팅

- 정밀도: ±1 μm급 위치 제어 가능

- 이점: 웨이퍼-샤워헤드 간 Gap Control 가능

8. Chuck Rotation 시스템

8.1 Direct Drive Motor

- 구성: Hollow Shaft Motor + Encoder

- 정밀도: ±0.01° 이내

- 용도: 박막 증착의 균일도 확보, 균일 가열 목적

8.2 Application 별 회전 속도 조절

- CVD/ALD에서 증착 영역을 고르게 하기 위해 10~300rpm 범위 내 회전

- Etching 장비에서는 회전 사용 빈도 낮음

9. 공정가스 처리 시스템 (Exhaust / Scrubber)

9.1 Exhaust Line

- 기능: 반응 후 생성된 부산물 제거

- 라인 구성: Heated Line (응축 방지), Pump로 연결

9.2 Scrubber (스크러버)

- 역할: 배출가스 중 유해 성분 제거

- 종류: Wet Scrubber, Plasma Scrubber, Burn Scrubber 등

- 설치 위치: Pump 이후 배기 배관과 연결

10. 자동화 제어 시스템 (Process Control System)

- PLC/IPC 기반 시퀀서: 펌핑, 퍼지, 가스 주입 등 공정 전체 자동화

- HMI/GUI: 각 구동축 상태 실시간 모니터링 및 제어

- Alarm System: Chuck Position Error, Vacuum Error, Wafer Drop Detection 등 다중 센서 기반 오류 감지

'반도체 장비 기초' 카테고리의 다른 글

| Loadport (0) | 2025.05.27 |

|---|---|

| 반도체 클러스터 장비 (Cluster Tool) (0) | 2025.05.21 |

| 질량유량제어기 - MFC(Mass Flow Controller) (0) | 2025.05.12 |

| Throttle Valve Pressure Controller (0) | 2025.05.11 |

| 반도체 진공챔버의 Pumping & Venting 시퀀스 (0) | 2025.05.08 |